隨著中國經濟騰左在國際地位不斷提高,塑膠制品加工工業在國內猛迅發展,眾多企業建立與國際企業合作關系,出口產品在不斷提高且對著色要求也提高,色母粒著色逐漸占主導地位,就色母粒的適用性分類,它可分為通用色母與專用色母。

A:什么是專用色母?

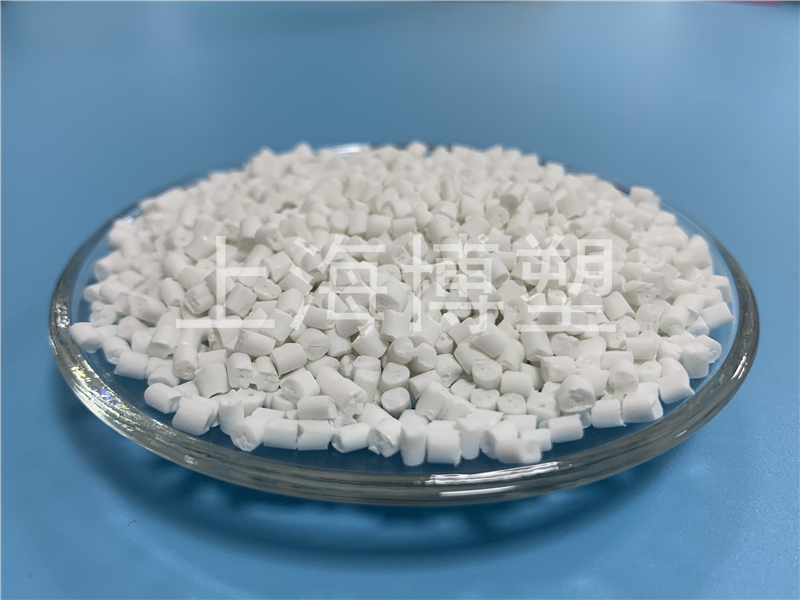

即在生產制造色母粒時,選用與著色樹脂相同的樹脂作為載體,加入高濃度的顏料(染料),在助劑的作用下,經加溫、塑化、混煉,擠出造粒,制成專門適合于該種樹脂的染色體,稱為專用色母。專用色母的濃度可高可低,一般添加量在3%~6%之間。

B:什么是通用色母?

用某種樹脂作載體,但它可以適用于除其載體樹脂之外的其他樹脂的著色,因此稱之為通用色母。 所謂通用色母,一般采取以下幾個措施:

B.1: 有的色母工廠干脆不用樹脂作載體,而全部用高溶點的聚丙烯蠟/聚乙稀蠟作載體(稱之為無載體色母)

B.2: 還有選用低溶點、高融熔指數的樹脂作為通用色母的載體,如PE或EVA.

B.3: 其次,色母粒中顏料粉比率盡可能的高,因此通用色母必定是高濃度色母,在注塑制品中使用量一般是1%。

B.4: 為了使通用色母能與被著色的其他種類的樹脂結合好(親和性好),在通用色母中還采用了其他措施,如多加起特殊作用的偶聯劑、延長密煉時間等,這些都有利于提高通用色母的廣泛適用性。

C: 那么究竟選用何種色母為宜呢?

C1: 是否通用色母妥呢?

讓我們從制造工廠、經銷商、用戶以及經濟效益、方便與否、制品效果等幾方面來進行分析:

1: 從制造工廠來講:為了生產通用色母必須選用耐熱等級較高的、適用面廣的顏料,而顏料粉耐溫等級到了某個程度后,每提高10℃-20℃,顏料的成本就要上升50%-100%。當用某種耐高溫的顏料制成的通用色母,用于高溶點樹脂著色時,是物當其用,而用于LDPE這樣低溶點的樹脂,提高的卻是剩余價值。

2:一些染料它可以適用于ABS、HIPS這樣一些硬塑料的著色,且著色力又強,不會遷移,成本又低,可用它做成的色母根本不能用于聚乙烯的制品中,因為它會嚴重遷移,通用色母粒就無法選用它作染料。

正因為通用色母強調的是通用,它要為其他樹脂著想,所以其用料就受到了限制,就高不就低,生產成本必定增加,銷售使用成本也隨之增加。有時對于有些用戶來說,使用通用色母的成本反而會下降,何以見得呢?

可以這樣說,原來用專用色母,使用比為1:25,而用通用色母,使用比為1:100,則1公斤通用色母可抵上4公斤的專用色母,制造廠生產色母加工成本費,每公斤在5-10元(設備、色母質量、色母品種、管理水平不同而異)。少購3公斤的色母,其加工成本就由制造廠給用戶節省了,所以即使通用色母單位的售價較高,由于用量減少,折算成每噸樹脂的著色費,反而比使用專用色母便宜。一些遠方的經銷商及用戶往往歡迎通用色母,除了可節省幾百元/噸的運費外,使用方便也是一個因素。一些中小企業接的訂單,樹脂品種多,生產過程中需不斷更換樹脂,在對著色要求不是十分嚴格的情況下,這時,購買通用色母,其廣泛適用性的優點就充分顯露出來了。除此以外,少進一些品種的色母,既減少了庫存量,又易于銷售;而站在色母制造廠的角度來說,在市場競爭激烈、訂單不足的情況下,希望多生產些專用色母,不但可節約原料成本,而且可多賺些加工費。

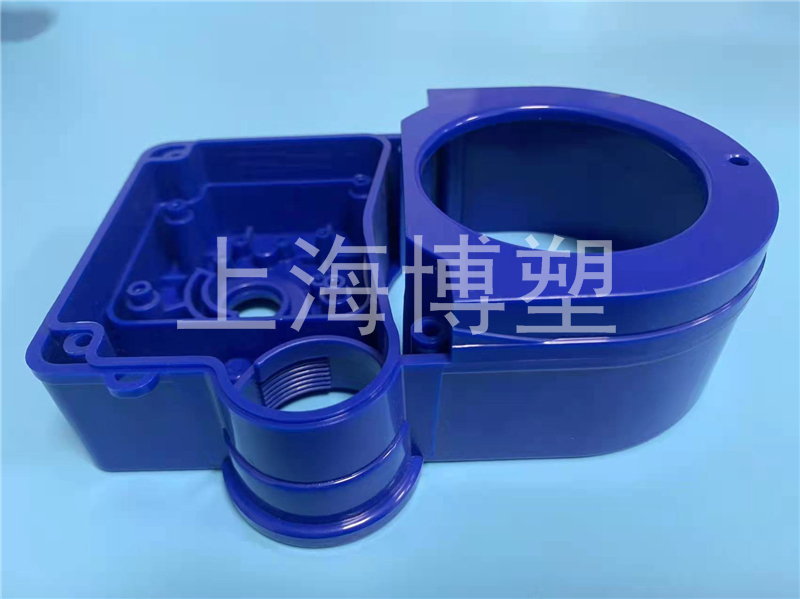

從著色效果來分析:由于不同的樹脂在著色過程中,其“吃顏色”的程度不一樣,相同添加量在不同的樹脂中,著色效果會不一樣,有時差別還很大。此時,用通用色母就很難達到預定的效果,反過來,通用色母的廣泛適用性,雖然其載體樹脂與被著色樹脂不相溶情況可以忽略,但不等于安然無恙,完全不存在。生產與使用通用色母的單位都有一定的壓力,各個環節稍有不慎,“隱性”問題就會變成“顯性”問題。

除上面所述的著色偏色外,由于添加比率小,分散性相對差些,塑制品表面易出現花紋、色斑、色點,仍因料種不和而引起脆皮等現象,特別是對大面積、薄壁形狀又復雜的塑件更要引起注意,這時盡可能采用專用色母,且選擇濃度低的色母,以增加添加量來提高其分散性。

所以總的來說,通用色母粒適用于低端的注塑件,或對顏色要求不高的電子產品,而一些汽車外飾件,辦公文具,家電外殼則要求高一些,個別會采用色粉去染色。而化妝品包裝對色彩要求很高,則一定要專門配色,打樣符合客戶要求后,再下訂單;薄膜級,紡絲級因為制品很薄,很細。對分散性要求很高,對顏色的準確度要求高,所以也要專門配色,再下訂單。

所以我們可以把色母粒廠家分成兩大類:一類專做通用色母粒(包括大部分功能性色母粒廠家);一類則做專用色母粒。而通用色母粒廠家太多,競爭激烈,幾乎靠資本和規模生存。專用色母粒廠家靠技術競爭,占據全球的色彩性母粒市場。現在部分國內色母粒廠家,吸取這些國外色母粒廠家技術優點,也已搶占了一定專用色母粒市場.